ڪاسٽنگ موادشين کي شڪل ڏئي ٿو جيئن هڪجبڙي جي ڪرشنگ مشين or گيريٽري ڪرشر. اهي هر شيءِ ٺاهڻ ۾ مدد ڪن ٿامخروطي ڪرش جا حصاڏانهنمينگنيز اسٽيل هامر. صحيح چونڊ اهم آهي. هڪ اعليٰ يورپي فاؤنڊيري مان هي ٽيبل چيڪ ڪريو:

| ساليانو ڪاسٽ آئرن جي پيداوار | 23,000 ٽن |

| نقص جي شرح | 5-7٪ |

مواد جي سائنس ڌاتو، سيرامڪس، پوليمر، ۽ ڪمپوزٽس کي ڍڪيندي آهي. صحيح ڪاسٽنگ مواد کي ڄاڻڻ انجنيئرن کي معيار کي وڌائڻ ۽ فضول کي گهٽائڻ ۾ مدد ڪري ٿو.

اهم شيون

- صحيح ڪاسٽنگ مواد چونڊڻ، جهڙوڪ لوهه، اسٽيل،ايلومينيم، يا پلاسٽڪ، سڌو سنئون پيداوار جي معيار، قيمت، ۽ ڪارڪردگي کي متاثر ڪن ٿا.

- فيرس مواد ۾ لوهه هوندو آهي ۽ اهي مضبوط هوندا آهن پر زنگ لڳائي سگهن ٿا، جڏهن ته غير فيرس مواد جهڙوڪ ايلومينيم ۽ ٽامي زنگ جي مزاحمت ڪن ٿا ۽ هلڪا هوندا آهن.

- پلاسٽڪ ۽ سيرامڪس منفرد فائدا پيش ڪن ٿا جهڙوڪ سنکنرن جي مزاحمت ۽ گرمي برداشت، انهن کي خاص ايپليڪيشنن لاءِ مثالي بڻائي ٿو.

ڪاسٽنگ مواد جا مکيه قسم

فيرس ڪاسٽنگ مواد: لوھ ۽ اسٽيل

لوهه جي ڪاسٽنگ مواد ۾ لوهه ۽ فولاد شامل آهن. انهن ڌاتن ۾ لوهه بنيادي عنصر طور شامل آهي. اهي ڳري مشينري ۽ تعمير ۾ وڏو ڪردار ادا ڪن ٿا. لوهه ۽ فولاد ۾ مختلف خاصيتون آهن. هيٺ ڏنل جدول ڏيکاري ٿو ته اهي ڪيئن مقابلو ڪن ٿا:

| ملڪيت / خصوصيت | اڇلائي لوھ | اسٽيل (هلڪو ۽ ڪاربان اسٽيل سميت) |

|---|---|---|

| ڪاربن جو مواد | 2–4.5٪ | 0.16–2.1٪ |

| مشيني خاصيتون | اعلي دٻاءُ واري طاقت؛ ڀُرندڙ | ڊڪٽائل؛ ٽينسل طاقت مختلف هوندي آهي |

| سنکنرن جي مزاحمت | آلوده هوا ۾ بهتر | تيزيءَ سان خراب ٿئي ٿو |

| مشيني صلاحيت | آسان (ڀورو لوهه)؛ سخت (اڇو لوهه) | سٺو، قسم جي لحاظ کان مختلف آهي. |

| درخواستون | انجن بلاڪ، بريڪ روٽر | گيئر، اسپرنگس، گاڏين جا پرزا |

لوھ جي ڪاسٽنگ جو مواد انجن بلاڪن ۽ پمپ هائوسنگ لاءِ سٺو ڪم ڪري ٿو.اسٽيل ڪاسٽنگ موادگيئرز، اسپرنگس، ۽ ڪار جي ڪيترن ئي حصن کي فٽ ڪري ٿو. هر قسم پنهنجيون طاقتون آڻيندو آهي.

غير فيرس ڪاسٽنگ مواد: ايلومينيم، ڪاپر، ميگنيشيم، زنڪ

غير فيرس ڪاسٽنگ مواد ۾ لوهه مکيه عنصر طور نه هوندو آهي. ايلومينيم، ٽامي، ميگنيشيم ۽ زنڪ هن گروپ سان تعلق رکن ٿا. اهي ڌاتو لوهه ۽ اسٽيل کان هلڪا آهن. ايلومينيم ڪاسٽنگ مواد ڪار جي حصن ۽ هوائي جهاز جي فريم لاءِ مشهور آهي. ٽامي ڪاسٽنگ مواد بجلي جي حصن ۾ ڪم ڪري ٿو ڇاڪاڻ ته اهو بجلي کي چڱي طرح هلائي ٿو. ميگنيشيم ۽ زنڪ ڪاسٽنگ مواد اليڪٽرانڪس ۽ اوزارن لاءِ هلڪو وزن وارا حصا ٺاهڻ ۾ مدد ڪن ٿا. غير فيرس ڌاتو زنگ جي مزاحمت ڪن ٿا ۽ انهن جي وزن لاءِ سٺي طاقت پيش ڪن ٿا.

ٻيو ڪاسٽنگ مواد: پلاسٽڪ ۽ سيرامڪس

ڪجھ ڪاسٽنگ مواد بلڪل ڌاتو نه آهن. پلاسٽڪ ۽ سيرامڪس منفرد فائدا پيش ڪن ٿا. پلاسٽڪ پيچيده شڪلون ٺاهي سگهن ٿا ۽ سنکنرن جي مزاحمت ڪري سگهن ٿا. سيرامڪس تيز گرمي برداشت ڪن ٿا. قديم ماڻهو ٽامي کي پگھلائڻ لاءِ سيرامڪ ڪاسٽنگ مواد استعمال ڪندا هئا. جديد سيرامڪس، جهڙوڪ نانو-زرڪونيا، اڃا به بهتر ڪارڪردگي ڏيکارين ٿا. انهن ۾ وڌيڪ موڙيندڙ طاقت، سختي، ۽ ڇڪڻ جي مزاحمت آهي. اهي سيرامڪس فون ۽ گھڙين لاءِ پتلي، مضبوط حصن ٺاهڻ ۾ مدد ڪن ٿا.

پلاسٽڪ ۽ سيرامڪس ڪاسٽنگ مواد لاءِ نوان دروازا کوليندا آهن، خاص طور تي جتي گرمي جي مزاحمت يا خاص شڪلون اهم هونديون آهن.

ڪاسٽنگ مواد جي قسمن جا خاصيتون ۽ استعمال

لوھ ڪاسٽنگ مواد

لوھ ڪاسٽنگ مواد ڪمپريشن ۾ ان جي طاقت لاءِ نمايان آهي. ماڻهو اڪثر ان کي ڪالمن، انجن بلاڪ، ۽ ڳري مشينري لاءِ استعمال ڪندا آهن. گرين ڪاسٽ آئرن ۾ ڪاربان فلڪس هوندا آهن، جيڪي ان کي مشين ڪرڻ آسان بڻائين ٿا پر ڀُرڻ وارا پڻ. اڇو ڪاسٽ آئرن، ڪاربان کي لوھ ڪاربائيڊ طور استعمال ڪندي، بهتر ٽينسل طاقت ۽ لچڪداريت پيش ڪري ٿو.

- طاقتون:

- ڳري بار کي چڱيءَ طرح سنڀالي ٿو.

- انهن حصن لاءِ سٺو جيڪي گهڻو نه موڙين ٿا.

- ڪمزوريون:

- ڀُرندڙ ۽ دٻاءُ هيٺ ٽٽي سگهي ٿو.

- زنگ لڳڻ جو خطرو، خاص ڪري نم هنڌن تي.

سلڪون، نڪل، يا ڪروميم جهڙا عنصر شامل ڪرڻ سان سنکنرن جي مزاحمت ۽ استحڪام وڌي سگهي ٿو. باقاعدي پينٽنگ ۽ معائنو زنگ کي روڪڻ ۽ لوهه جي ڪاسٽنگ کي سٺي حالت ۾ رکڻ ۾ مدد ڪن ٿا.

ٽيسٽ ڏيکارين ٿا ته ڪاسٽنگ آئرن ۾ استعمال ٿيندڙ ريتي تيز گرمي برداشت ڪري سگهي ٿي، پر مٿاڇري جي ختم ٿيڻ جو دارومدار ريتي جي اناج جي سائيز ۽ شڪل تي آهي. اهو اثر انداز ٿئي ٿو ته آخري پيداوار ڪيتري هموار يا ڪچي محسوس ٿئي ٿي.

اسٽيل ڪاسٽنگ مواد

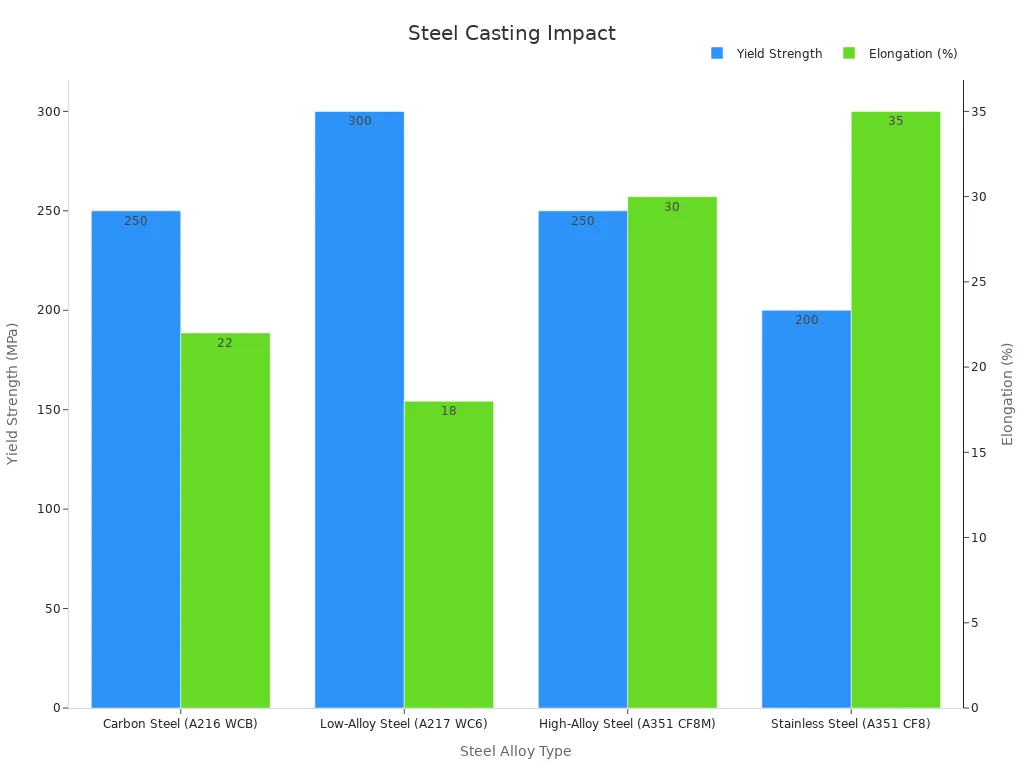

اسٽيل ڪاسٽنگ مواد طاقت، لچڪ ۽ سختي جو ميلاپ آڻيندو آهي. ماڻهو گيئرز، اسپرنگس، ۽ آٽوميٽو حصن لاءِ اسٽيل چونڊيندا آهن ڇاڪاڻ ته اهو ٽينشن ۽ ڪمپريشن ٻنهي کي سنڀالي سگهي ٿو. اسٽيل جون خاصيتون مختلف مصرعن ۽ علاج سان تبديل ٿينديون آهن.

| اسٽيل مصر جو قسم | پيداوار جي طاقت (ايم پي اي) | ٽينسل طاقت (ايم پي اي) | ڊگھائي (٪) | سنکنرن جي مزاحمت |

|---|---|---|---|---|

| ڪاربن اسٽيل (A216 WCB) | 250 | 450-650 | 22 | غريب |

| گھٽ مصر وارو اسٽيل (A217 WC6) | 300 | 550-750 | 18 | صاف |

| هاءِ الائي اسٽيل (A351 CF8M) | 250 | 500-700 | 30 | بهترين |

| اسٽينلیس اسٽيل (A351 CF8) | 200 | 450-650 | 35 | بهترين |

اسٽيل جي ڪارڪردگي ان تي منحصر آهي ته اهو ڪيئن ٺاهيو ويو آهي. تيز ٿڌي ٿيڻ سان ننڍا داڻا پيدا ٿين ٿا، جيڪي اسٽيل کي مضبوط بڻائين ٿا. گرمي علاج ۽ احتياط سان ڪاسٽنگ جا طريقا پڻ سختي کي بهتر بڻائي سگهن ٿا ۽ سوراخن جهڙن خرابين کي گهٽائي سگهن ٿا.

ايلومينيم ڪاسٽنگ مواد

ايلومينيم ڪاسٽنگ مواد پنهنجي هلڪي وزن ۽ لچڪ جي ڪري مشهور آهي. اهو ڪار جي پرزن، هوائي جهاز جي فريم ۽ اليڪٽرانڪس ۾ عام آهي. ايلومينيم پنهنجي سٺي طاقت کان وزن جي تناسب ۽ زنگ جي خلاف بهترين مزاحمت جي ڪري نمايان آهي.

| ملڪيت/پہلو | ڪاسٽ ايلومينيم | ڪاسٽ اسٽيل | گرين آئرن |

|---|---|---|---|

| کثافت | 2.7 گرام/سينٽي ميٽر³ | 7.7–7.85 گرام/سينٽي ميٽر³ | 7.1–7.3 گرام/سينٽي ميٽر³ |

| ٽينسل طاقت | 100-400 ايم پي اي (ڪجهه مصرعن لاءِ 710 ايم پي اي تائين) | 340-1800 ايم پي اي | 150-400 ايم پي اي |

| پگھلڻ جو نقطو | 570–655 °C | 1450–1520 °C | 1150–1250 °C |

| حرارتي چالکائي | 120-180 واٽ/ميليٽر ڪلو | وچولي | ~46 واٽ/ميٽر·ڪلويٽ |

| بجلي جي چالکائي | سٺو | غريب | غريب |

| مشيني صلاحيت | آسان | وچولي | سٺو پر خراب |

| سنکنرن جي مزاحمت | بهترين | وچولي | غريب |

| وائبريشن ڊمپنگ | وچولي | سٺو | بهترين |

| قيمت | وڏي پيماني تي پيداوار لاءِ گهٽ | هاءِ | وچولي |

- فائدا:

- وڏي درستگي سان پيچيده شڪلون ٺاهي ٿو.

- گهٽ پگھلڻ واري نقطي جي ڪري توانائي بچائي ٿو.

- سنکنرن جي مزاحمت ڪري ٿو، تنهنڪري اهو ٻاهر گهڻي وقت تائين رهي ٿو.

- وڏي مقدار جي پيداوار لاءِ سٺو.

- حدون:

- فولاد جيترو مضبوط نه.

- ڪجھ مصرعن ۾ ڀُرندڙ ٿي سگھي ٿو.

- پورسيٽي جهڙين خرابين کان بچڻ لاءِ احتياط سان ڪنٽرول جي ضرورت آهي.

شمارياتي تجزيو ڏيکاري ٿو ته ايلومينيم جي پگھلڻ جي معيار ۽ نقصن جي موجودگي طاقت ۽ سختي تي وڏو اثر وجهي ٿي. انجنيئر ڪاسٽنگ جي معيار کي جانچڻ ۽ بهتر ڪرڻ لاءِ خاص ٽيسٽ ۽ سافٽ ويئر استعمال ڪندا آهن.

ڪاپر ڪاسٽنگ مواد

ٽامي جي ڪاسٽنگ جو مواد پنهنجي بجلي ۽ حرارتي چالکائي لاءِ مشهور آهي. ماڻهو بجلي جي حصن، پلمبنگ ۽ آرائشي شين ۾ ٽامي جي ڪاسٽنگ استعمال ڪندا آهن. ٽامي جا مصر، جهڙوڪ ڪانسي ۽ پيتل، اضافي طاقت ۽ بهتر سنکنرن جي مزاحمت پيش ڪن ٿا.

| مصر جو نمونو | بجلي جي چالکائي (٪ IACS) | مائڪرو هارڊنيس (وِڪرز) | پيداوار جي طاقت (ايم پي اي) |

|---|---|---|---|

| اي ايم ايل-200 | 80٪ | EMI-10 جي مقابلي ۾ | 614 ± 35 |

| اي ايم آءِ-10 | 60٪ | EML-200 جي مقابلي ۾ | 625 ± 17 |

ڊيپ انڊر ڪولنگ جهڙا علاج طاقت وڃائڻ کان سواءِ چالکائي کي وڌائي سگهن ٿا. زنڪ يا ٽين جهڙا عنصر شامل ڪرڻ سان لباس جي مزاحمت ۽ استحڪام کي به بهتر بڻائي سگهجي ٿو. ڪاپر ڪاسٽنگ سخت ماحول ۾ سٺو ڪم ڪن ٿا ڇاڪاڻ ته اهي سنکنرن جي مزاحمت ڪن ٿا، خاص طور تي جڏهن ٻين ڌاتو سان ملايو وڃي.

ميگنيشيم ڪاسٽنگ مواد

ميگنيشيم ڪاسٽنگ مواد سڀني ساختياتي ڌاتو مان سڀ کان هلڪو آهي. اهو انهن حصن لاءِ ڀرپور آهي جن کي مضبوط هجڻ جي ضرورت آهي پر ڳري نه، جهڙوڪ ڪارن، هوائي جهازن ۽ اليڪٽرانڪس ۾. ميگنيشيم مصر ۾ طاقت کان وزن جو تناسب وڌيڪ هوندو آهي ۽ مشين ۾ آسان هوندا آهن.

- اهم خصوصيتون:

- تمام هلڪو، جيڪو گاڏين ۾ ٻارڻ بچائڻ ۾ مدد ڪري ٿو.

- سٺي سختي ۽ ڪاسٽيبلٽي.

- اعليٰ مخصوص طاقت، خاص طور تي ڪاسٽ الائيز ۾.

تجرباتي تجربن مان ظاهر ٿئي ٿو ته سوراخ يا خاص شڪلون شامل ڪرڻ سان ميگنيشيم کي وڌيڪ طاقت وڃائڻ کان سواءِ اڃا به هلڪو بڻائي سگهجي ٿو. بهرحال، ميگنيشيم آساني سان خراب ٿي سگهي ٿو، تنهن ڪري ڪوٽنگ يا مصرع جا عنصر اڪثر ڪري ان جي حفاظت لاءِ استعمال ڪيا ويندا آهن.

زنڪ ڪاسٽنگ مواد

زنڪ ڪاسٽنگ مواد اڪثر ڪري ننڍن، تفصيلي حصن لاءِ استعمال ڪيو ويندو آهي. اهو اڇلائڻ آسان آهي ۽ سانچن کي چڱي طرح ڀريندو آهي، ان کي گيئرز، رانديڪن ۽ هارڊويئر لاءِ بهترين بڻائيندو آهي. زنڪ مصر پنهنجي وزن لاءِ سٺي طاقت ۽ سختي پيش ڪن ٿا.

- فائدا:

- پيچيده شڪلون ٺاهڻ لاءِ بهترين.

- سٺي سنکنرن جي مزاحمت.

- گهٽ پگھلڻ وارو نقطو ڪاسٽنگ دوران توانائي بچائيندو آهي.

- چئلينجز:

- اسٽيل يا ايلومينيم جيترو مضبوط ناهي.

- وقت سان گڏ ٽٽل ٿي سگهي ٿو، خاص ڪري ٿڌي حالتن ۾.

زنڪ ڪاسٽنگ آٽوميٽو ۽ اليڪٽرانڪس صنعتن ۾ عام آهن ڇاڪاڻ ته اهي درستگي کي قيمت جي اثرائتي سان گڏ ڪن ٿا.

پلاسٽڪ ڪاسٽنگ مواد

پلاسٽڪ ڪاسٽنگ مواد ڪيترن ئي ڊيزائن آپشنز کي کوليندو آهي. اهو هلڪو وزن آهي، سنکنرن جي مزاحمت ڪري ٿو، ۽ تقريبن ڪنهن به شڪل اختيار ڪري سگهي ٿو. ماڻهو طبي ڊوائيسز، صارفين جي شين، ۽ گاڏين جي حصن ۾ پلاسٽڪ ڪاسٽنگ استعمال ڪندا آهن.

- مشيني خاصيتون:

- مضبوطي، سختي، ۽ سختي پلاسٽڪ جي قسم ۽ ان جي ٺهيل طريقي تي منحصر آهي.

- ڪاربان يا گلاس جهڙا فائبر شامل ڪرڻ سان پلاسٽڪ تمام گهڻو مضبوط ٿي سگهي ٿو.

| ملڪيت / مواد | ووڊ ڪاسٽ® | مصنوعي ڪاسٽنگ مواد | پلاسٽر آف پيرس (PoP) |

|---|---|---|---|

| دٻاءُ جي طاقت | هاءِ | هيٺيون | ڀُرندڙ |

| ٽينسل طاقت | هيٺيون | اعليٰ | ڀُرندڙ |

| لچڪدار طاقت (ايم پي اي) | 14.24 | 12.93–18.96 | نه/هڪ |

| پاڻي جي مزاحمت | سٺو | مختلف آهي | غريب |

پلاسٽڪ ڪاسٽنگ پاڻي ۽ گرمي کي چڱي طرح برداشت ڪري سگهن ٿا، مواد تي منحصر آهي. ڪجهه غير زهر ۽ طبي استعمال لاءِ محفوظ آهن. ٻين ۾ ڪيميڪل شامل ٿي سگهن ٿا جن کي احتياط سان سنڀالڻ جي ضرورت آهي.

سيرامڪ ڪاسٽنگ مواد

سيرامڪ ڪاسٽنگ مواد اعليٰ گرمي پد کي برداشت ڪرڻ جي صلاحيت لاءِ نمايان آهي. سيرامڪس سخت، لباس مزاحم آهن، ۽ زنگ نه ٿا لڳن. ماڻهو انهن کي اليڪٽرانڪس، ايرو اسپيس، ۽ حتي زيورن ۾ به استعمال ڪندا آهن.

- حرارتي خاصيتون:

- 1300 °C تائين گرمي پد برداشت ڪري سگھي ٿو.

- موصليت ۽ گرمي ڍال لاءِ بهترين.

- لچڪ:

- لچڪدار سيرامڪ فائبر خلائي جهاز لاءِ ٻيهر استعمال ٿيندڙ موصليت ۾ استعمال ڪري سگھجن ٿا.

- ترقي يافته سيرامڪس گهٽ حرارتي چالکائي سان اعليٰ طاقت کي گڏ ڪن ٿا.

محققن نوان سيرامڪ مواد تيار ڪيا آهن جيڪي مضبوط ۽ لچڪدار آهن، انهن کي خلا يا هاءِ ٽيڪ پيداوار جهڙن انتهائي ماحول لاءِ مثالي بڻائين ٿا.

سيرامڪ ڪاسٽنگ مواد سخت گرمي ۾ به پنهنجي شڪل ۽ طاقت کي برقرار رکندا آهن، جيڪو انهن کي ڪيترن ئي جديد ايپليڪيشنن لاءِ قيمتي بڻائي ٿو.

صحيح ڪاسٽنگ مواد چونڊڻ سان پيداوار جي معيار، قيمت ۽ ڪارڪردگي کي شڪل ملندي آهي. انجنيئر هر مواد کي ان جي بهترين استعمال سان ملائڻ لاءِ ٽيبلن ۽ حقيقي دنيا جي ڪيس اسٽڊيز کي استعمال ڪندي ڪاسٽنگ طريقن ۽ ملڪيتن جو مقابلو ڪندا آهن. انهن تفصيلن کي ڄاڻڻ سان ٽيمن کي بهتر حصن کي ڊزائين ڪرڻ، پئسا بچائڻ ۽ مهانگين غلطين کان بچڻ ۾ مدد ملندي آهي.

سوال

فيرس ۽ نان فيرس ڪاسٽنگ مواد جي وچ ۾ بنيادي فرق ڇا آهي؟

فيرس مواد ۾ لوهه هوندو آهي. غير فيرس مواد ۾ نه هوندو آهي. فيرس قسم اڪثر ڪري وڌيڪ وزن رکن ٿا ۽ تيزيءَ سان زنگ لڳن ٿا. غير فيرس قسم زنگ جي مزاحمت ڪن ٿا ۽ هلڪو محسوس ڪن ٿا.

انجنيئر ڪاسٽنگ لاءِ ايلومينيم ڇو چونڊيندا آهن؟

ايلومينيم جو وزن اسٽيل کان گهٽ آهي. اهو زنگ جي مزاحمت ڪري ٿو ۽ آساني سان شڪل ڏئي ٿو. انجنيئر ان کي ڪار جي پرزن، هوائي جهاز جي فريم ۽ اليڪٽرانڪس لاءِ پسند ڪن ٿا.

ڇا پلاسٽڪ ۽ سيرامڪس تيز گرمي برداشت ڪري سگهن ٿا؟

سيرامڪس تمام گهڻي گرمي برداشت ڪن ٿا. پلاسٽڪ عام طور تي گهٽ درجه حرارت تي ڳري ويندا آهن. انجنيئر اوون يا انجن لاءِ سيرامڪس چونڊيندا آهن، جڏهن ته پلاسٽڪ ٿڌي ڪمن لاءِ مناسب هوندا آهن.

پوسٽ جو وقت: جون-17-2025